航空工业对零部件表面性能的要求近乎苛刻,镀层需同时满足高硬度、低应力及卓越的耐蚀性。在安徽省铜陵市这一长三角航空制造产业集聚区,电镀镍工艺作为关键表面处理技术,其药液纯净度直接决定镀层质量。

一、航空件表面处理的技术高标准

航空用镀镍件广泛应用于起落架、涡轮叶片、紧固件等核心部件,其镀层需通过ASTM B733标准中的盐雾试验(≥500h)及热震试验(≥200次)。在硫酸镍(NiSO₄·6H₂O)电镀体系中,药液中的金属杂质、有机分解物及微粒污染物会导致镀层出现针孔、烧焦或结合力不足等问题,直接影响航空部件的可靠性。

二、电镀镍工艺中的过滤技术痛点

电镀镍药液以硫酸镍为主盐,工艺温度通常维持在50-65℃,pH值控制在3.8-4.5。该体系对过滤设备提出三大核心需求:

耐蚀性兼容:需长期稳定运行于酸性介质及氯离子环境;

过滤精度要求:需拦截1-5μm范围的颗粒污染物;

工艺连续性保障:需实现7×24小时无中断过滤且不破坏药液成分平衡。

传统过滤设备常因滤材腐蚀、精度不足或反冲洗效率低,导致药液更换频繁、生产成本上升,甚至引发批量镀层质量问题。

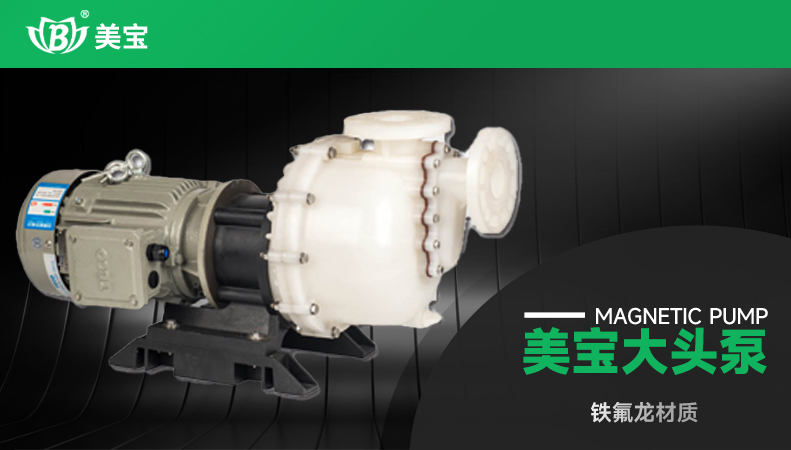

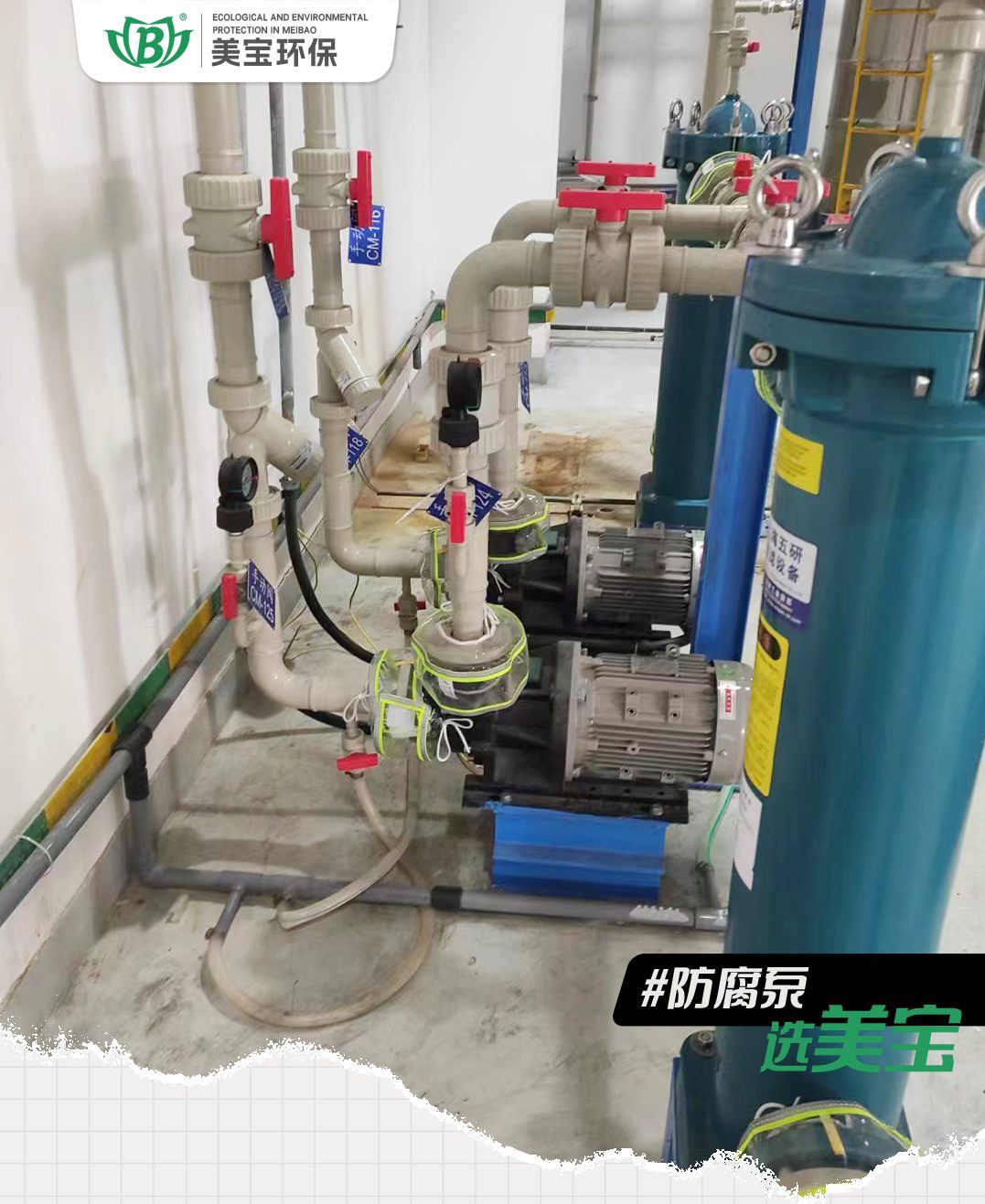

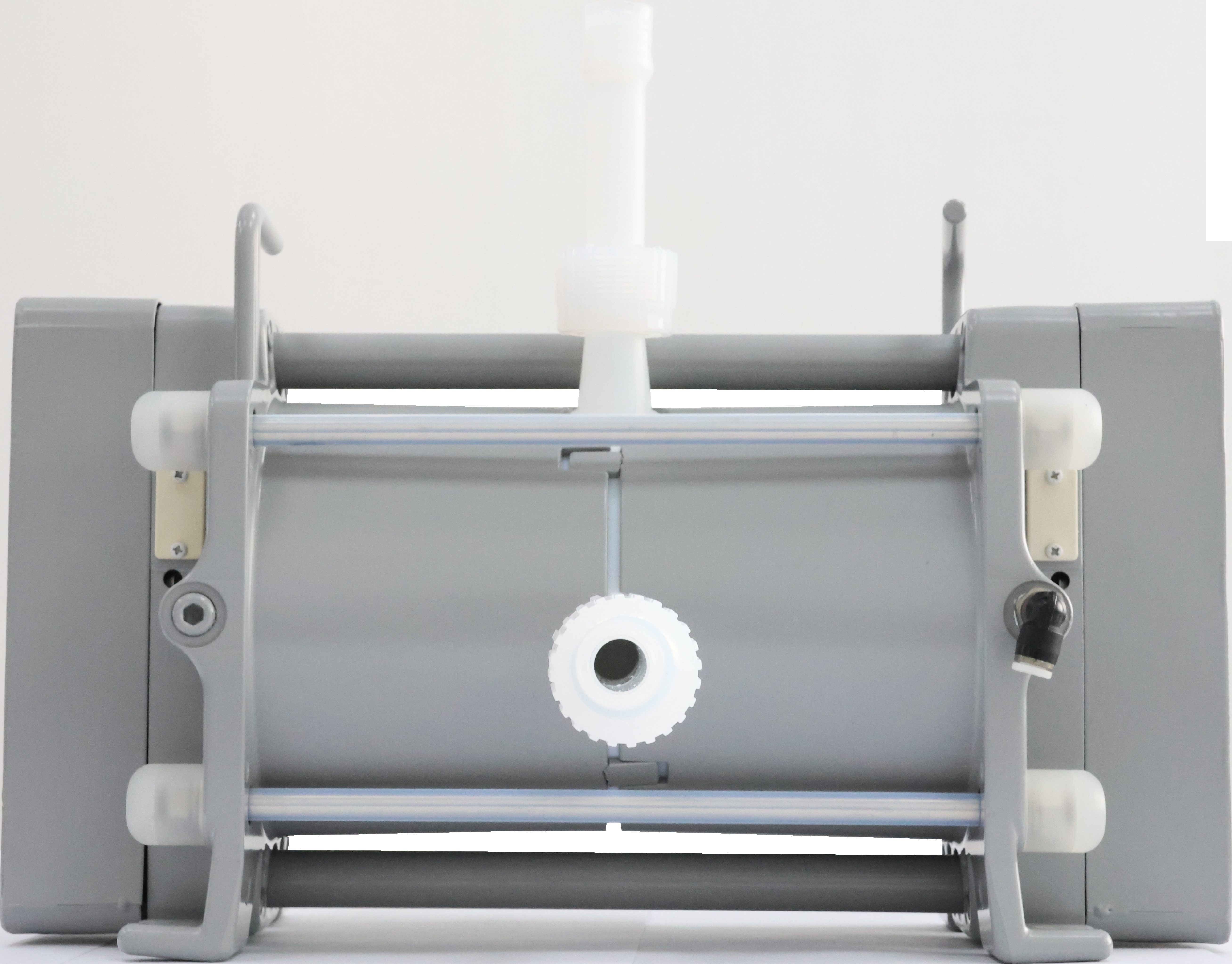

三、美宝电镀药液过滤机的技术革新

针对航空件电镀工艺痛点,美宝电镀药液过滤机通过系统化设计实现三大技术突破:

1. 材料科学与耐蚀性升级

在65℃、pH≤4的硫酸镍溶液中耐蚀性提升35%,有效抵御氯离子侵蚀,延长设备使用寿命,降低因设备腐蚀导致的金属离子污染风险。

2. 多级过滤与智能反冲洗系统

在铜陵某航空部件企业现场测试中,该系统实现99%以上的颗粒拦截率,药液浊度稳定控制在0.3NTU以下,较传统工艺延长药液使用周期25%。

3. 工艺参数实时监控与自适应调节

集成电导率传感器、流量计及温度探头,通过PLC控制系统实现:

药液pH值动态补偿(±0.05精度)

流量波动自动修正(±3%误差范围)

故障预警与远程诊断功能

在航空件表面处理的精密化赛道上,电镀药液过滤机已从辅助设备升级为工艺优化的核心组件。美宝通过材料创新、智能控制与场景化适配,为电镀镍药液过滤工艺的稳定性与经济性提供了技术支撑,其经验对同类高要求电镀场景具有参考价值。

400-605-8768

400-605-8768

选择区域/语言

选择区域/语言

全国服务热线

全国服务热线